Obrazem: Železniční depo jako pit stop. Má vlastní 3D tisk dílů a sklad jen jako obývák

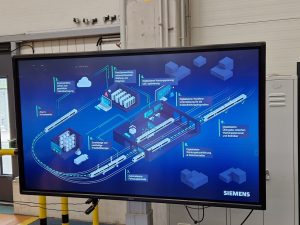

Soupravy si v digitálním depu v Dortmundu samy řeknou, co potřebují. Už při jejich příjezdu je na lince vše připraveno, papíry tu neznají.

Klíčová součástka jsou samolepky. Těch má depo společnosti Siemens Mobility na dortmundském předměstí Eving kvůli vandalismu řádnou zásobu, která připomíná malou knihovnu. Samotný sklad náhradních dílů však návštěvníka svými rozměry překvapí. Je miniaturní.

Vlaky totiž během provozu kontinuálně odesílají svá data a když přijde čas servisu, všechny náhradní a servisní díly jsou už přichystány u kolejové linky, kam dorazily od dodavatelů v režimu „just-in-time“.

„Je to vlastně takové pit stop depo jako ve Formuli 1, těžkou údržbu zde neděláme,“ uvádí návštěvníky ředitel depa Johannes Emmelheinz.

Při příjezdu do depa také soupravy projedou diagnostickou bránou, která vše znovu zkontroluje, stáhne data a zaznamená je. Pro představu: jedna vysokorychlostní jednotka vygeneruje za měsíc 30 GB dat, která následně analyzuje umělá inteligence.

Všech současných šest servisních kolejišť má také horní napájecí trakční vedení, takže se minimalizuje posun a do depa přijíždějí vlastní silou.

Depo z roku 2018 leží blízko centra a hlavních tratí, servisují se zde zejména soupravy Siemens Desiro HC jezdící v Porýní a Porúří jako expresní linky RXX pro dopravce National Express.

Po šesti letech jako nová

Siemens se jako výrobce stará i o údržbu 105 metrů dlouhých souprav po celou dobu jejich životnosti. Garantuje stoprocentní dostupnost vlaků, takže je celé depo vedené s německou pečlivostí a citem pro detail. Full servis se týká 84 souprav a zahrnuje i jejich čištění a mytí.

Kromě toho se v depu nově servisují i rychlovlaky ICE 3 Velaro, do roku 2026 se navíc plocha hal více než zdvojnásobí a kapacita pokryje další typy vlaků.

Pouštivzdorné. Projeli jsme se prvními vlaky pro Egypt, Siemens je testuje na svém polygonu

Hala je vybavena plošinami pro údržbu střech vlaků a klimatizací, takže nikde nenajdeme jediný žebřík. Při nahlédnutí do jedné ze servisovaných souprav musíme uznat, že přestože je v provozu už šest let, voní novotou a žádné opotřebení není znát.

Součástí haly je i automatická mycí linka, soupravy sem jezdí každých deset dní, voda po mytí se recykluje. V sousedství je také soustruh na reprofilování kol. „Je jich nyní v Evropě málo, máme plné vytížení,“ říká jeden z techniků obráběcího stroje. Soustružení soukolí jedné soupravy trvá i dvě směny.

3D tisk lékárniček

Možná nejvíce jsou v Evingu pyšní na 3D tiskárnu dílů, která sídlí v druhém patře. Je součástí sítě 40 tiskáren v celém světě, které si s výrobou pomáhají. Ta místní je polymerová, jinde však prý existuje i na ocelové díly.

Momentálně se v ní tvoří držák na vlakovou lékárničku. Ty se v soupravách často lámou, firma si je tak vyrábí sama, tisk trvá osm hodin.

Velký monitor na stěně haly ukazuje stav postupu údržby na konkrétní koleji. Manažeři rozesílají úkoly technikům na tablety, zároveň sledují jejich postup a splněné body. Mohou se také prokliknout k dokumentaci a videonávodu ke všem operacím, přidat komentář či fotku, vše zcela bez papírů.

Po rozšíření za dva roky zde má pracovat až 250 zaměstnanců. Zároveň se však už nyní vysoká automatizace podle Emmelheinze ještě prohloubí a stroje budou v budoucnu provádět i vizuální kontrolu souprav.